Технология на печат на цветните принтери

Какъв е принципа на работа на цветните принтери ?

Ако човек е запознат с технологията на печат на цветните принтери, лесно би могъл да предвиди разхода (себестойността на разпечатка) и надеждността на дадена машина, което би му помогнало за правилен избор за нова машина.

Каквото и да говорим обаче нека е ясно едно: Себестойността на цветен печат е минимум 4 пъти по-висока от себестойността на разпечатката при монохромен печат (черно-бяло) !

Ето и разяснения защо това е така и какви са технологиите на печат...

За печата на цветните принтери е важно да знаем как се сформират различните цветове.

Смесването на цветовете подлежи на различни закони, в зависимост от това дали се занимаваме със цветни потоци светлина или цветно вещество. Двата съществени закона за цветосмесването са този на адитивните цветове и този на субтрактивните цветове.

Адитивно цветосмесване

Адитивното цветосмесване се среща при работата с цветни потоци светлина. Новият цвят се получава от наслагването на потоци светлина с различна дължина на вълната.

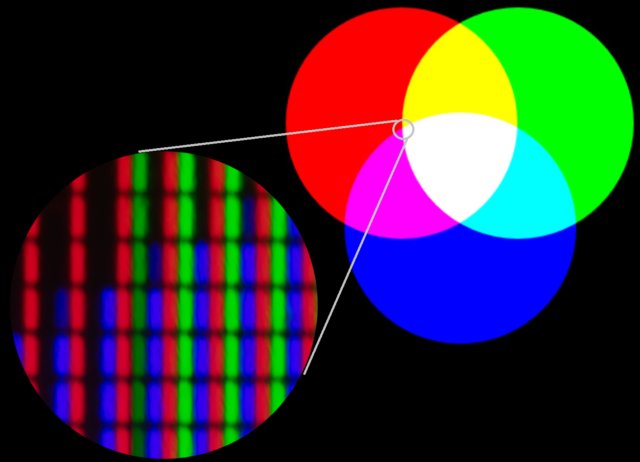

В съответствие на трите типа клетки за цветоусещане на човешкото око, адитивните цветове се основават на трите основни цвята червен (Red), зелен (Green) и син (Blue). При смесването им се получават светли цветови тонове, т. е. при една смесица от червено и зелено се получава жълто, от зелено и синьо – циан (синьо-зелено), а от синьо и червено – пурпурно (виж фигурато по-горе). При нулев интензитет на трите цвята се получава черен цвят, а при максимален – бял цвят. Комбинациите от различен интензитет на трите лъча могат да породят почти цялото цветно пространство на видимия от човека светлинен спектър. Адитивното смесване се използва в кинескопите на телевизорите и мониторите и частично във фотографията. От графичния софтуер го знаем като RGB- модел (RGB= Red, Green, Blue), а понякога е наричан също и физичен цветови модел.

На долната снимка нагледно предстаяме адитивно смесване - имаме сниман от изключително близко монитор - в горната дясна част на екрана червеният кръг има само червени точки; в жълтата част на изображението има включени както червени, така и зелени точки; пурпурната област (магента) има включени червени и сини точки; накрая, бялата зона включва и трите вида точки.

Субтрактивно цветосмесване

При работа с цветни вещества (при печата например) използваме закона за субтрактивното смесване на цветовете. Тези вещества поглъщат определени дължини на вълните от бялата светлина и едновременно отразяват други дължини на вълните. Новия цвят се създава чрез премахване на дължини на вълната от светлина с широк спектър от дължини на вълната. Така например цветно вещество, което поглъща късовълновата светлина (синьо), отразява дълго- и средновълнова и затова ние го виждаме като жълто. Друго вещество, поглъщащо светлина със средна дължина на вълната (зелено), отразяващо такава с къса и дълга вълна, виждаме като пурпурно. А циан наблюдаваме при вещество, поглъщащо дългите вълни на светлината (червено) и отразяващо къси и средни вълни.

Снимките по-долу илюстрират субтрактивно смесване на цветовете с помощта на светлини. Картината вляво показва източниците на червени, зелени и сини светлини. Където се припокриват, стената ще изглежда бяла на снимката вдясно. Тъй като различните източници на светлина са в различни позиции, сенките им, хвърлени за всеки източник на светлина, ще бъдат в различно положение. Синият източник на светлина ще хвърля дясната сянка, зеленият източник ще хвърля средната сянка, а червеният източник на светлина ще бъде вляво. Погледнете внимателно сенките на ръката. Сянката за синята светлина е жълта, защото синята е блокирана. Сянката на зелената светлина е пурпурна, защото зелената е блокирана. Сянката на червената светлина е циан, защото червената е блокирана.

Подобно на адитивното цветосмесване, и при субтрактивното от 3 основни цвята в различна концентрация – синьо-зелено (Cyan), пурпурно (Magenta) и жълто (Yellow) – теоретически може да се получи много широк спектър от производни цветове, които са по-тъмни от тях. Интензивността на светене на цветовете отслабва при смесването им, затова и този вид цветосмесване се нарича субтрактивен . При смесица на циан и пурпур се получава синьо, на пурпурен и жълт цвят – червено, а от жълт и циан – зелено. Нулевата концентрация на трите основни цвята дава бял цвят, а максималната им концентрация – черен цвят. На практика обаче, поради примеси и невъзможност за постигане на идеално максимална концентрация, полученият по този начин черен цвят е “мръсно черен”. Затова за нуждите на полиграфията е добавен и четвърти основен цвят – черен (blacK). Така възниква CMYK цветният модел, който се използва най-често в днешно време при пълноцветния печат.

Нека разгледаме в детайли как печатат различните видове цветни принтери.

1. Мастилоструйни принтери и мастилоструйни многофункционални устройства - Мастилоструйните машини са доста разпространени и се ползват главно ит крайни потребители, в домашни условия и в малки офиси. Те са популярни поради ниската цена на машината и високото качество на разпечатката.

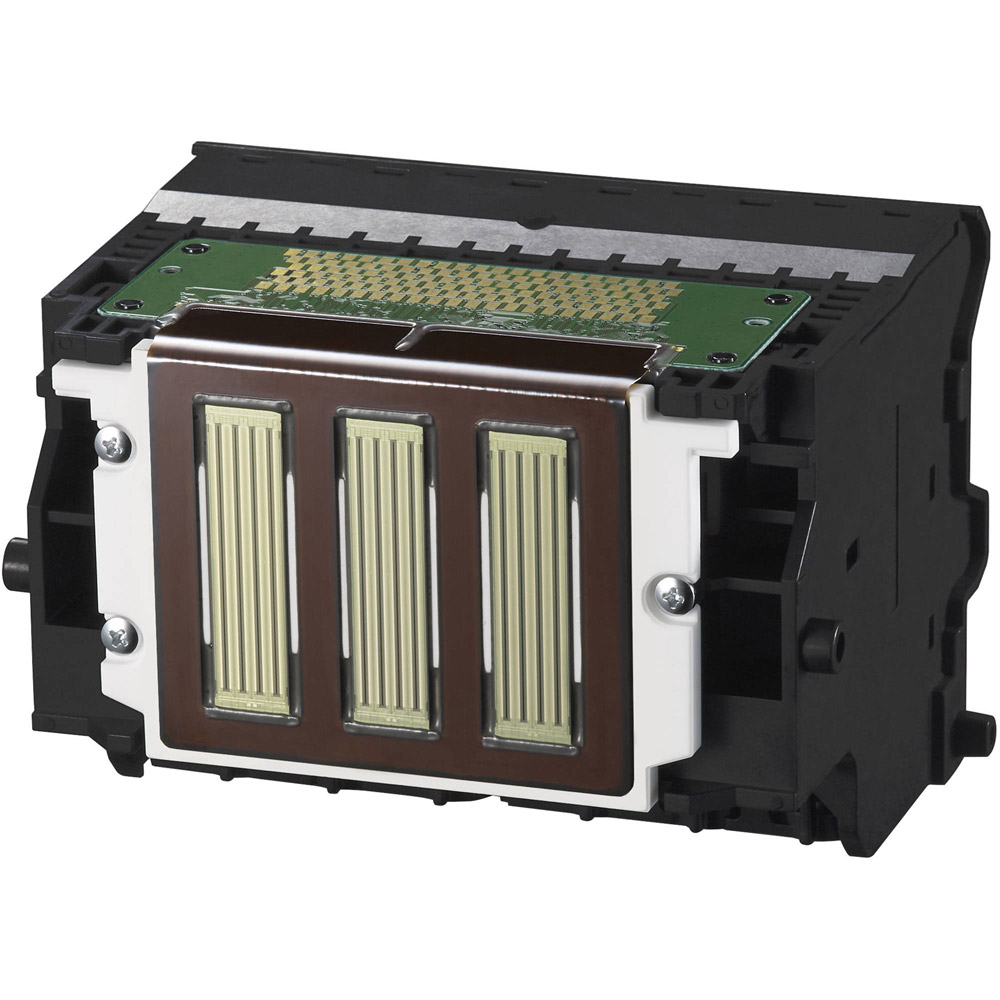

В основата на мастилено-струйния принтер стоят голям брой високо прецизни микроскопични дюзи, които изхвърлят мастило върху хартията. Тези дюзи обикновено са с диаметър около 10 микрона (приблизително 1/10 от диаметъра на човешки косъм). Дюзите като брой са хиляди , по няколкостотин за всеки цвят мастило. Диаметърът на всяка от тези дюзи е произведен с точност до микрометър, за да се постигне постоянен и равномерен обем на капките мастило, което е от съществено значение за постоянната и еднаква плътност на цветовете на страницата.

Дюзите на мастиленоструйните устройства са монтирани заедно върху печатаща глава, която се движи с висока скорост (обикновено> 1 метър в секунда) наляво-надясно по хартията. Дюзите са монтирани на около 1 мм от хартията, а скоростите на изхвърляне на мастилото са в диапазона от 5 до 10 метра в секунда.

Мастилото се изхвърля от дюзата чрез прилагане на импулс на налягане към мастилото в захранващия канал, нагоре от тази дюза. Има два често срещани метода за създаване на този импулс под налягане: термичен и пиезоелектричен.

Мастилата за всички видове мастилено-струен печат се филтрират внимателно по време на производството, за да се елиминират частиците, които могат да запушат тесните канали и дюзите. Мастилата за мастилено-струен печат обикновено са на водна основа и съдържат или багрила (цветни молекули), или пигменти (цветни кристални материали). Дизайнът на мастилените мастила за печатане е сложен. Mастилото трябва да изсъхне много бързо, когато попадне върху хартията, но не трябва да изсъхва в дюзата. Всяко мастило обикновено има редица различни добавки в подходящ баланс, за да се постигне правилната комбинация от свойства за високо качество на изображението и стабилна работа.

Когато мастилено-струйният принтер не работи, всички дюзи сe покриват (представете си голяма капачка), която предпазва мастилото от изсъхване и потенциално запушване на дюзите. Въпреки това, по време на работа, в зависимост от изображението, което се отпечатва, някои дюзи могат да минат многократно през страницата, без да се налага изобщо да печатат и това може да създаде проблем, тъй като в този момент всички дюзи не са покрити (няма я капачката, която да ги покрива). За да се предотврати изсъхването на мастилото в дюзите при такива условия, мастилото се изстрелва от всяка дюза на равни интервали, понякога при всяко преминаване на страницата. Каретката е проектирана така, че да да минава в единия край на хартията, където се намира контейнер за отпадъчно мастило и тук се изстрелват допълнителните капки мастило, предотвратяващи засъхване на неизползваните дюзи. Отделно, от време на време повърхността на печатащата глава, където са разположени дюзитесе избърсва с почистващ нож.

Типичния обем на отделната капка мастило от печатащата дюза е в диапазона от 1 до 5 пиколитра, което създава разпечатани петна а хартията с размер в диапазона от 10 до 20 микрометра в диаметър. Полутонови шарки с различен брой точки на единица площ се използват за получаване на цветове с различна интензивност. Тези полутонови модели са оптимизирани, за да минимизират видимостта на точковата структура на печата за човешкото око. Обикновено черното плюс трите изваждащи се основни цвята (циан, магента и жълто) са 4-те основни цвята с които се печата. В допълнение, за фотографските изображения е често срещано също отпечатване цветове като светъл циан, светла магента и евентуално сиво (всички от които имат намалени концентрации на оцветители в сравнение с основните наситени мастила). Тези светли мастила позволяват значително увеличаване на гладкостта на леко оцветените части от изображенията, което води до значително по-малко зърнистост на изображението в тези области, отколкото ако са отпечатани само с наситените мастила.

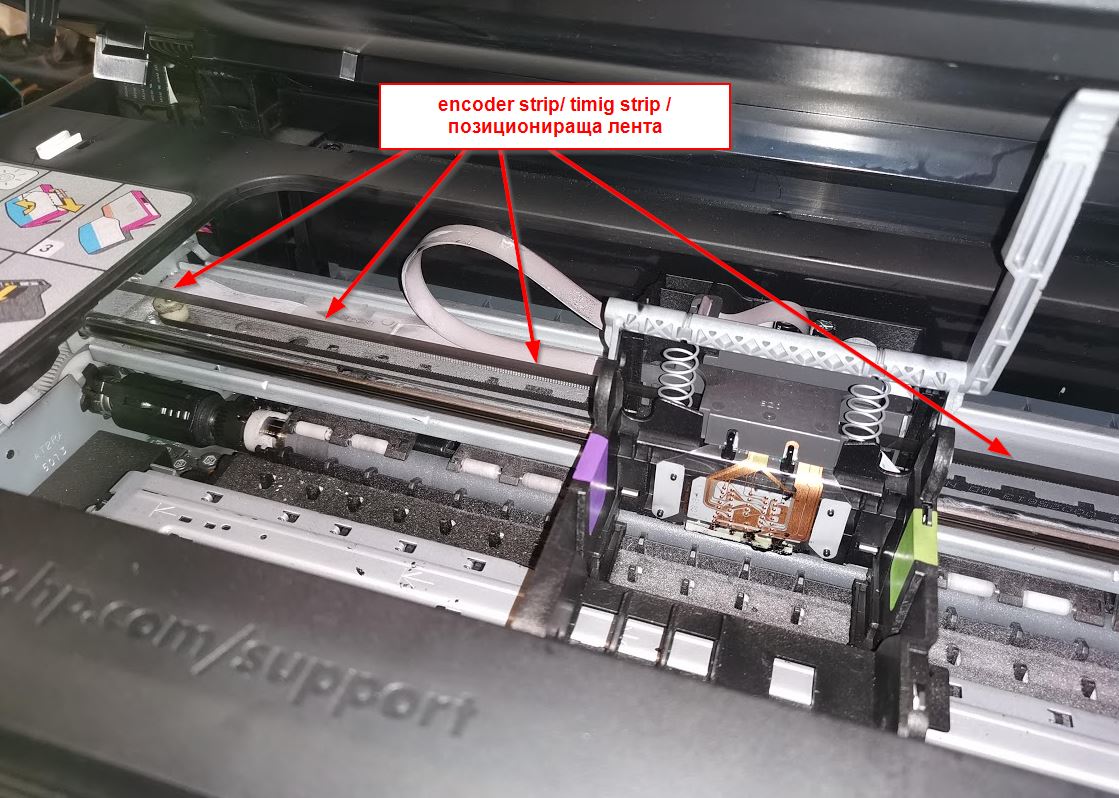

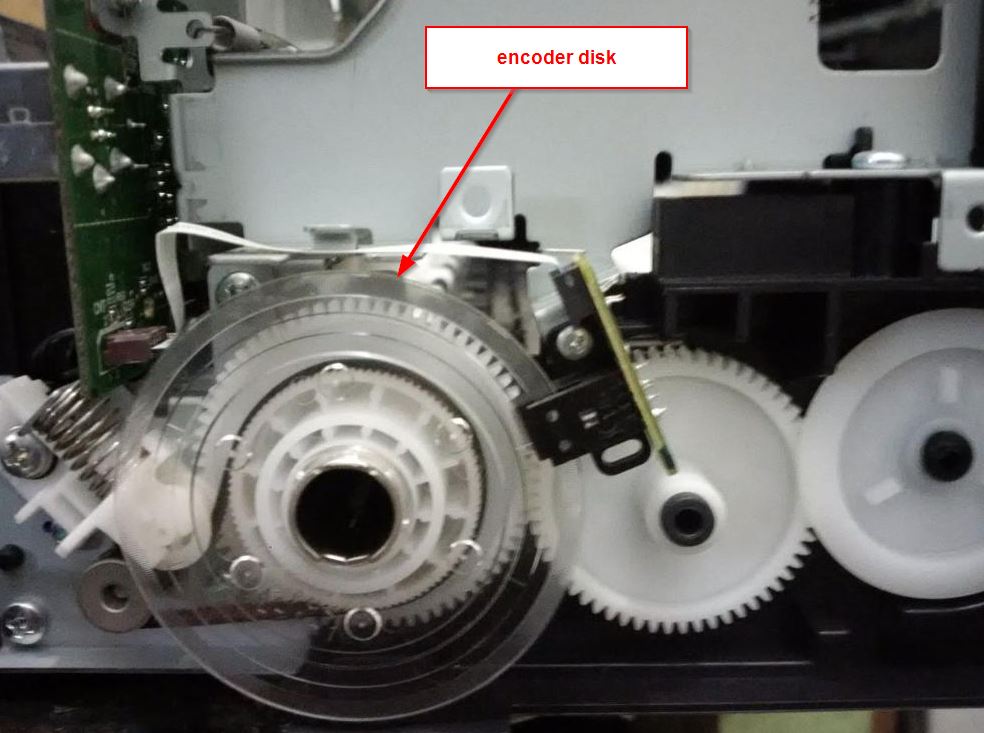

Точното поставяне на мастилените точки (капчици) на страницата е от решаващо значение за постигането на висококачествено изображение. Оптичните енкодери (позициониращи ленти и дискове) прецизно контролират местоположението на отпечатаните точки, както на ширината на страницата, така и надолу по страницата. Оптичният енкодер се състои от три основни компонента: диод, излъчващ светлина, фотодетектор и прозрачно кодово колело или кодова лента, разположени между излъчвателя на светлина и детектора на светлината.

Движението на каретката (мастилницата през страницата се контролира от дълга пластмасова кодова лента (позиционираща лента), която се простира по цялата ширина на зоната за печат. Тази кодова лента преминава между излъчвател на светлина и детектор, монтиран на движещата се каретка. За крайния потребител тази пластмасова лента може да изглежда като маловажно светлосиво парче пластмаса, но всъщност е един от ключовете за прецизността на целия механизъм на мастилено струйните устройства.

Самата позиционираща лента или диск се състои от прецизни черни ивици на равни разтояние (отдалеч изглежда, сякаш е еднороден цвят на светло сиво). При преминаване на каретката през всяка ивица, светлинният лъч се прекъсва и фотодетекторът генерира синхронизиращ импулс, който контролира времето за изхвърляне на капка мастило. Тези сигнали за синхронизация гарантират, че капките мастило се отпечатват на точните места, дори ако има известни вариации в скоростта на каретката или ако каретката се ускорява или забавя близо до началото или края на листа. Вертикалното напасване се гарантира от позициониращ диск - подобен на позициониращата лента, но вертикалните ивици са нанесени по периферията на диск и всяко завъртане на механиката за придвижване на листа напред се синхронизира.

Нагледно видео от youtube за принципа на печат при струйните принтери Canon и Epson.

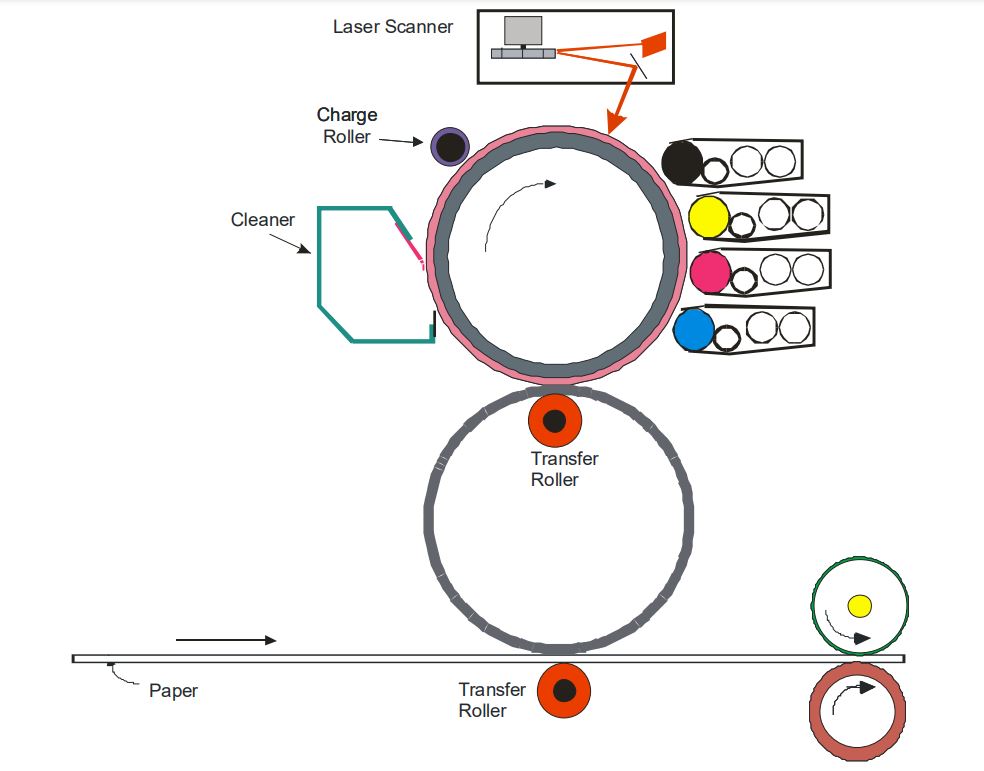

2. Цветни лазерни принтери и цветни лазерни многофункционални устройства - При всички лазерни принтери печата се осъществява на принципа на електрографията в няколко основни стъпки:

1. Наелектризиране (Зареждане) - Charging - Фоточувствителната повърхност на оптичния барабан се зарежда отрицателно със статичен заряд.

2. Експозиция - Exposure - лазерен лъч обхожда фоточувствителния барабан, за да формира изображение. Зоните, изложени на лазерните лъчи, губят електрическия си заряд.

3. Разпределяне, прикрепяне - Developing - тонер се намира в непосредствена близост до барабана и се прикрепя към незаредени зони.

4. Трансфер - Transfer - Фоточувствителният барабан контактува с хартията * и се подава положителен заряд отзад, пренасяйки тонера върху хартията. *- Повечето цветни модели използват трансферна система, при която тонерът първо се прехвърля от фоточувствителния барабан към междинен трансферно платно (ITB - Intermediate Transfer Belt), след това от него към хартията.

5. Фиксиране, изпичане - Fixing - Прилагат се топлина и натиск за фиксиране на тонера към хартията.

Статия за технологията на печат при монохромните лазерни принтери можете да видите тук:

Принципи на печата при лазерните принтери

Статия от Статик контрол (на английски) за основите на електрографията можете да прочетете тук

Един от проблемите с дизайна на цветните лазерни принтере е този за осигуряване и поддържане на точния цветови баланс в отпечатаното изображение. За правилен цветовият баланс е важно точното количество от всеки от основните цветове, за да създадете желания цвят на отпечатъка. Така че, ако искаме да отпечатаме светло зелено, то жълтия и циан тонера трябва да са смесени на страницата в точната пропорция, за да се постигне точната степен на "светлост" в зеленото.

Количеството на тонер по OPC барабана за да постигнем даден цвят на разпечатаното изображение може да се различава при различна влажност, износване на OPC барабана, разпределителната ролка и качеството на самия тонер. За да запази точния баланс, принтерът трябва да знае точно колко тонер да бъде поставен в отговор на нивото на зареждане (наелектризиране) - виж етапите на електрографията.

Това не представлява голям проблем за монохромните лазерни принтери, но е много сериозно предизвикателство при цветните принтери. Принтерът обикновено включва специална система за самоконтрол в това отношение. Понякога потребителят разбира, че тази система работи, защото принтерът пуска „Калибриране" или „Регулиране на качеството на печат", преди да отпечата. По това време принтерът отпечатва серия от цветове, по една за всеки основен цвят , на OPC барабана. Принтерът използва светлина от LED и сензор за измерване на количеството тонер, който е отпечатан на OPC барабана, или може да използва капацитивен сензор за определяне на плътността на нанесения тонер. Принтерът може също да прехвърля тонера на междинното трансферно платно, преди да направи измерване на тонера, но във всеки случай след това почиства компонента, преди да направи отпечатък. Измерването се използва или за регулиране и настройката на зареждането на OPC барабана, или за регулиране на напрежението подавано на разпределителната ролка, използвайки предварително зададена информация, съхранявана в принтера. Тази процедура се използва, за да сме сигурни, че цветовете винаги се отпечатват правилно.

За да печатате в цвят, лазерният принтер трябва да може да постави най-малко трите основни цвята тонер плюс черен тонер върху хартията.

Компютърното приложение, драйверът на принтера или софтуер в принтера първо разделят изображението на тези четири цвята, като всъщност правят четири изображения от един. Едно от изображенията просто ще има всички циан части, друго - всички магента и т.н. Всяко от тези четири изображения се отпечатва отделно в принтера и внимателно се комбинира с останалите върху хартията, за да се отпечата цялостното изображение.

Всяко изображение се отпечатва с помощта на електрографния процес, както е описано по-горе. Правенето на това четири пъти в един принтер и поставянето му върху хартията не винаги се извършва по един и същи начин. Начинът, по който основните компоненти на принтиращата система са подредени в машината, често се нарича „архитектура“. Има два основни машинни дизайна или архитектури, които използват цветните лазерни принтери за създаване на цветни изображения и ние ще ги наричаме четири пасови и едно пасови.

В четири пасовата система има само един OPC, един почистващ нож, едно зарядно ролка и само една лазерна експозиционна система, но има четири разпределителни модула с тонер, по един за всеки цвят.

Системата първо нанася черния слой на изображението върху барабана, след това завърта барабана и поставя следващия слой и така нататък, докато се изобразят и четирите цвята, след това изображението се прехвърля на хартията и почистващия нож отстранява остатъчния тонер преди следващото изображение.

За съжаление тази архитектура е проста като архитектура, но почти невъзможна за работа.

Повечето от нас ще видят, че почистващия нож ще изчисти изображенията между отделните експозиции. Това обаче не е най-големият проблем, тъй като почистващият нож може да бъде повдигнат, докато е необходимо.

Когато има съществуващо изображение на повърхността на OPC, той трудно може да се зарежда до точно същото ниво като частите на повърхността на OPC без изображение, а също така следващата разпределителна секция с тонер (следващия цвят за нанасяне) ще започне да нарушава вече съществуващ слой тонер, замърсявайки се в процеса.

Повечето 4 пасови архитектури имат леко видоизменен вид, за разрешаване на горните проблеми, и са показани на долната фигура:

Тук има друг барабан (може да е платно), известен още като „междинно трансферно платно“, който има външно покритие, което е изолатор, и вътрешно покритие или слой, който е проводник, подобно на OPC барабана, с изключение на това, че няма нужда от свойствата за задържане на снимка и заряд като OPC барабана. Първото изображение се прави и прехвърля електростатично върху това трансферно платно. След това следващото изображение се прави и прехвърля върху трансферното платно по същия начин. Изображенията с тонер могат да се прехвърлят лесно едно върху друго, но не могат да се разпределят лесно едно върху друго.

В крайна сметка всички изображения са натрупана върху трансефрното платно, хартията минава във втората трансферна зона, показана отдолу на междинното трансферно платно, и всичките четири цветни изображения се прехвърлят наведнъж върху хартията и след това се фиксират (изпичат) заедно. Въпреки че е необходим допълнителен хардуер - междинно трансферно платно (ITB - Intermediate Transfer Belt), спестяването на OPC барабан, зарядни ролки, системи за лазерна експозиция и т.н. прави четири пасовата система по-ниска от цената на едно пасовата система.

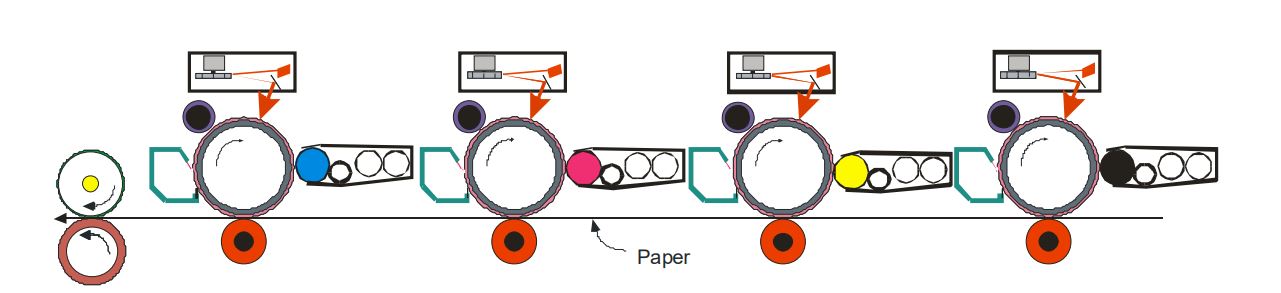

Едно пасовата принтираща система използва 4 индивидуални цялостни електрографски системи работещи паралелно за формиране на крайното изображение.

Всяка от четирите цветни системи работи самостоятелно. Всеки има различен цветен тонер в разпределителния модул. Всеки прехвърля цветното изображение на хартията последователно, докато цялото изображение се окаже на хартията и след това изображението се фиксира в изпичащата секция. Повечето реални едно пасови системи прехвърлят цветните изображения върху междинно трансферно платно и след това пренасят пълното изображението върху хартията, преди да се фиксират.

Еднопасовите системи са по-скъпи за изграждане от четирипасовите системи. Ако скоростта на OPC барабаните е една и съща в еднопасовата система и четирипасовата система, тогава еднопасовата система ще печата около четири пъти по-бързо от четирипасовата система. По тези причини, четирипасови системи обикновено се предлагат в евтини цветни лазерни принтери, а еднопасови системи се предлагат в по-високоскоростни или скъпи принтери.

Цветните принтери имат няколко атрибута на качеството на печат, които представляват много по-големи предизвикателства от монохромните. Две от най-важните изисквания са за цветна регистрация и за баланс на цветовете. Четирите цвята на цветно изображение се отпечатват отделно и се комбинират или върху междинен барабан или платно, или върху хартия. Всяко малко неправилно подравняване между тези изображения, дори хилядна от сантиметъра, може да бъде доловена от човешкото око.

Четирипасовата архитектура има малко предимство пред еднопасовата архитектура в това отношение, тъй като механичното подравняване на всяко цветно изображение е управлявано от един OPC и една междинна система.

Дизайнерите на принтери с еднопасова система трябва да полагат големи грижи за правилното механичното подравняване на всяка от четирите системи, така че тези грешки при регистрацията да бъдат сведени до минимум.

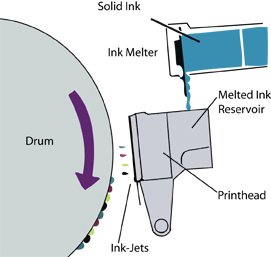

3. Цветни машини с твърдо мастило -

Обикновено мастилото се смята за течност. Съществува обаче технология за печат, която използва твърдо мастило, наричано още мастило с промяна фазата (от твърдо преминава в течно) или мастило със стопяване - от тук и твърдо мастило. Концепцията на твърдото мастило е, че той е твърд при нормални температури на околната среда, но в устройството за мастилено-струен печат мастилото се разтопява, превръщайки го в течност, която може да се струи така, както всяко друго течно мастило в пиезоелектрическата глава на стандартен струен принтер (но не и с принтираща глава, при която мастилото се струи на термо принцип). Истинското предимство на твърдото мастило пред водното мастило е, че разтопеното мастило не трябва да изсъхва. Вместо това той замръзва (втвърдява) почти мигновено върху хладната печатна повърхност. Това също означава, че твърдото мастило не изсъхва в дюзите на мастилената струя, както са склонни водните мастила. Освен това, твърдото мастило не попада в хартията, както правят течните мастила. Той остава обвързан с повърхността на хартията, което води до по-живи цветове и създава подобрена цветова гама.

Технологията на твърдо мастило се е доказала като добро решение за офис потребителите и за малки работни групи. Един от недостатъците на технологията е, че тя изисква от 12 до 15 минути, за да бъде готова да направи отпечатък от студен старт. След като принтерът е включен, най-добре е да го оставите непрекъснато включен. По време на продължително бездействие принтерът преминава в режим на готовност (Standby), в който температурата на резервоара за мастило се поддържа малко над точката на втвърдяване на мастилото.

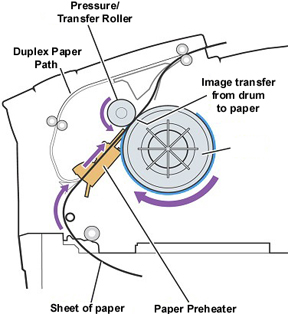

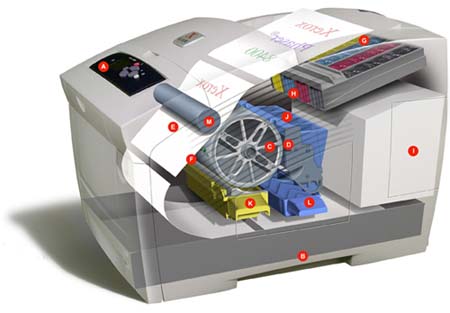

Напречен срез на принтер с твърдо мастило:

A. Преден панел

B. Чекмедже с хартия

C. Печатен барабан

D. Печатаща глава

E. Път на хартията

F. Нагревател за предварително подгряване на хартията

G. Контейнер за твърдите мастила

H. Стопяване на твърдото мастило

I. Електронен достъп

J. Резервоари за разтопеното мастило

K. Кит за периодична поддръжка

L. Контейнер за остатъчно мастило

В момента на пазара принтери с твърдо мастило се предлагат само на марката Xerox. Всъщност те закупуват компанията Tektronix на 01.01.2000, която до този момент е била основния разработчик на тази технология. Това че Xerox е единствената компания доставчик на машини и консумативи с тази технология донякъде е недостатък. Няма неоригинални консумативи, а и ако Xerox прекрати предлагането на машини базирани на този принцип, то това ще е края на тази технология.

Предимство на технологията е, че в сравнение със стандартните мастилоструйни принтери и лазерните принтери, тук се генерира значително по-малко количество вреден отпадък.

В заключение искаме да ви насочим към няколко извода от горните технологии:

1. Цветните лазерни и цветните струйни принтери са доста по-масови на пазара, което ги прави по-евтини като консумативи и поддръжка в сравнение с принтерите базирани на технологията с твърдо мастило, където имаме единствено бранд XEROX.

2. При мастиленоструйните принтери има голяма вероятност за запушване на печатащите дюзи ако машината не се ползва редовно. От наша гледна точка като сервиз, ви препоръчваме да не оставяте мастилоструйния си принтер без печат повече от 4-5 дена.

3. Мастилоструйните принтери имат по-високо качество на разечатката от цветните лазерни принтери.

4. Мастилото е течно, възможно е при леко овлажняване да има леко размазване на разпечатката, сливане на цветовете и т.н.

5. Четири пасовите цветни лазерни принтери са значително по-бавни от едно пасовите такива.

6. При еднопасовите цветни лазерни принтери, при които имаме четири принтиращи системи - 4 тонер касети, всички касети се износват независимо дали печатите само един цвят. Листа хартия задължително трябва да мине и през 4-те касети, дори някои от тях да не печатат. Примерно печатите само черно - тогава по листа ще се отпечата черно от черната касета, но листа минава и през cyan, magenta и yellow касетата, макар и те да не пускат тонер, но частите им от въртенето и допира на листа до барабана се износват. Тоест в тях тонер ще има, но компонентите им ще се износват от въртенето, от работата на празен ход.

В зависимост от специфичните ни нужди има доста неща които да се съобразят при закупуването на нова техника. Ние бихме могли да сме ви полезни в това отношение. АРБИКАС предлага безплатна консултация - можете да се свържете с нас по посочените в страницата КОНТАКТИ начини.

Надяваме се с тази статия да сме ви били полезни.

Бъдете здрави и ви желаем успех !